鹤山市雅瑶隔朗五金实业有限公司是一家规模在1亿元左右的制造型企业,以接单方式生产,主打产品为铁制工艺品,全部出口欧美。产品一般工艺流程为开线、弯线、点焊、电焊、打磨、喷漆和包装,主要设备有开线机,弯线模具、点焊机、电焊机、喷涂线、包装线,产能由设备和人员共同决定。

像大多数中小型制造企业一样,面对外贸出口形势严峻的现状,隔朗五金面对一个现实问题,如何在“招工难”与“人工成本上升”的前提下,提升产能利用率。在十多年的发展中,隔朗五金已经陆续实现了财务、供应链信息化、生产管理信息化,但生产排程一直靠手工做,导致生产排程效率不高,产能不能充分利用。

隔朗五金面对的问题有:

产品多工序加工,共用通用生产设备、生产工人,生产周期随加工批量而变;生产瓶颈不确定;交期紧张;销售订单多变。

隔朗五金迫切需要有效的生产排程工具,在充分利用企业生产设备和人员,保证订单交期的前提下,高效进行生产排程,让生产作业计划及时下达并执行。

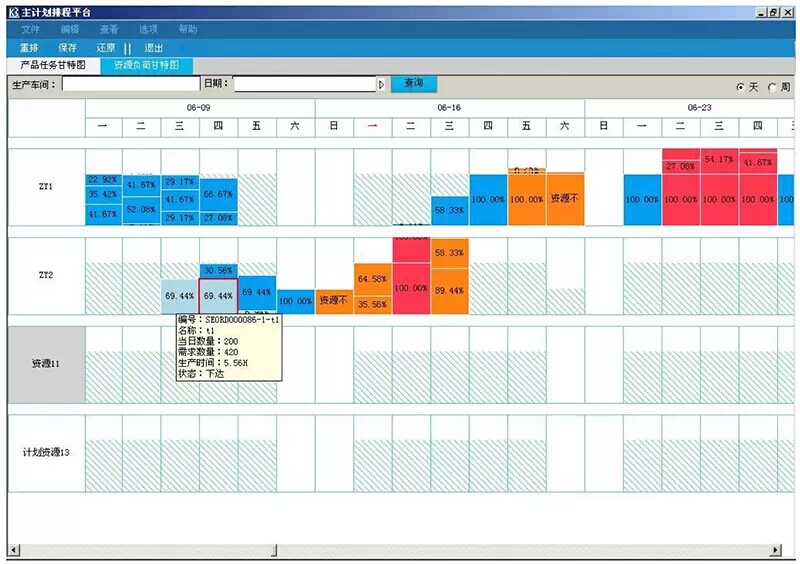

为此,隔朗五金着手APS(高级生产排程)系统的实施,改进手工排程的粗放式管理模式。金蝶K/3WISEV13.1APS投入运行2个月后效果:

缩短生产周期:产品采购和生产周期由原来的45天缩短到30天。

降低库存:原先按照MRP运算的采购计划进行采购,由于没有进行生产资源能力平衡,计划执行不理想,原材料一般提前5~7天时间采购,库存资金占用为1200万元。应用APS之后,企业根据APS排出的关键物料需求进行采购,在工序开工前1~3天材料入库,库存资金占用降低到600万元。

在2个月内即达到开源(缩短生产周期)和节流(降低库存)的效果,解决了长期困扰隔朗五金公司老板的问题。

APS可取代MPS、粗能力计划、细能力计划模块

金蝶K/3WISEV13.1APS系统在进行物料需求计算时,同时考虑产能/资源约束,并可以模拟排程,使得计划的及时、可视、可执行,真正实现制造计划的智能化。、

敏捷智造卓越运营下的企业,以APS(高级生产排程)和MRP(物资需求计划)为核心,在考虑产能/资源约束的前提下,协同企业产供销业务,并向车间作业管理层面进行扩展,实现从计划管理、业务执行到现场作业的一体化管理,提高产品交付能力和资源利用能力。并通过车间作业成本管理,将成本计算精细到作业工序,帮助企业实现目标成本管理,确保产品的成本竞争优势。

APS最适合这样的企业

以接订单生产为主

品种多样、小批量

订单插单、改单频繁

生产共用设备突出

无锡市赛格科技有限公司成立于1998年1月,是江苏双软认定企业、无锡市A级重合同守信用企业,是金蝶软件(中国)有限公司战略合作伙伴。18年来在ERP、CRM、PLM、OA、HR、云管理等领域具有较深入的研究,积累了一大批成功客户。公司自主开发的“奥智协同运行管理平台”与金蝶ERP有效集成,帮助客户强化管理,提升核心竞争力。

PLM产品全生命周期管理;条形码(二维码)管理(应用于材料、成品、生产工序等);电子称重管理;MES生产工序管理;电线电缆行业解决方案;铜加工行业解决方案;电子行业解决方案;销售人员奖励结算解决方案;薪资及绩效考核管理解决方案;客户服务管理解决方案;企业信息化管理平台整体解决方案。

- 江苏小太阳技术发展有限公司金蝶云星空ERP/PLM应用效果汇报会圆满举办2024-10-10

- 喜讯 | 热烈祝贺赛格智慧荣获“双软企业”认定2024-07-19

- 热烈祝贺赛格科技荣获2023年度无锡市软件和信息技术服务业知识产权工作先进单位“金码奖”,罗小芳同志荣获“优秀项目经理人”2024-04-30

- 喜讯 | 赛格科技荣获2023年度无锡市软件和信息技术服务业知识产权工作先进单位“金码奖”2024-04-11