“工业4.0”是什么?

我国政府一直倡导 “两化融合”,经过这么多年的信息化,取得了很大的成就,但也存在企业的信息化只是业务或管理上的信息化,还处在一个简单的信息化+工业化的状态。

互联网等技术的发展,制造业的数字化、虚拟化正在改变制造产品的方式。发达国家掀起“再工业化”浪潮,美国提出“工业互联网”,德国2013年正式提出“工业4.0”。

“工业4.0”随着中德两国签署合作行动纲要,正在迅速变成无所不包、无所不能的大概念。

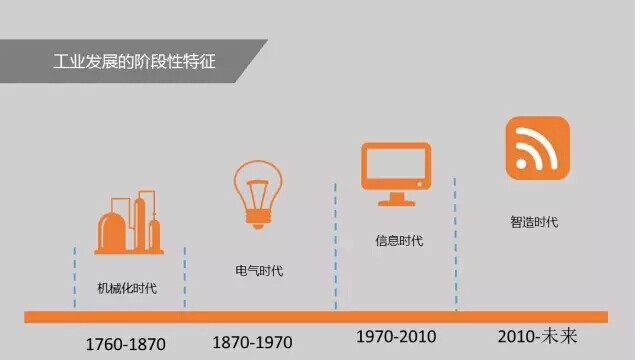

“工业4.0”是工业发展的第四个阶段,从工业化初始的机械化时代,经过电气时代和信息化时代,目前已经处在从信息化向以互联网和制造服务化为基础的智造时代。

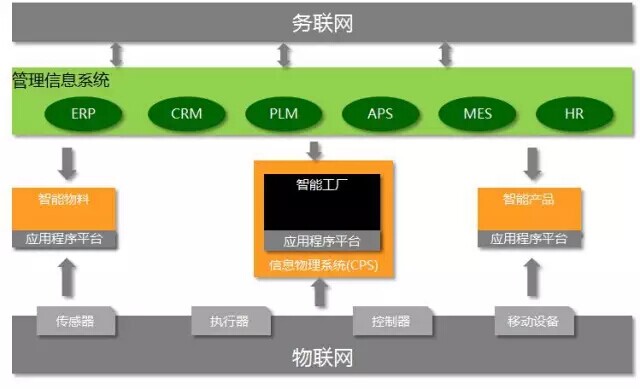

工业4.0的内核“工业4.0”就是智造时代,是“互联网”+“物联网”,是“智能工厂”+“智能生产”+“智能物流”形成的一种全新的工业生产组织形式。工业4.0通过连接实现融合,是“+”的概念。

工业4.0的内核就是ERP+,就是信息系统的“上天入地”,“上天”融入服务互联网,“入地”连接设备、物料,融入“物联网”,实现生产加工、物流处理的智能化。其实现的核心是CPS(信息物理系统),通过物理设备连接到互联网与物联网,让物理设备具有计算、通信、控制、远程协调等功能,实现虚拟网络与现实物理世界的融合。

两网融合后的工业生产表现为“互联”“集成”“数据”三个方面:

一、互联:设备与设备、设备与物、人与人、人与物的互联。

二、集成:纵向集成,企业内部信息流、资金流、物流的集成,实现企业内部所有环节信息的无缝链接。

模向集成:产业链的信息集成,企业间通过信息网络实现信息共享,资源整合,实现业务协作。

三、数据:产品、运营数据会积累,并驱动产品创新、制造、运营、管理决策。

“中国制造2025”中国自主化的 “工业4.0”

每个国家都从自身的工业所处的水平及产业优势提出不同的主张:

“中国制造2025”战略与“工业4.0”本质是相似的,“中国制造2025”强调的两化融合,与德国“工业4.0”的CPS类似,信息化融入工业生产制造过程,如:在改造现有生产设备,辅助以信息化,实现生产的自动化、智能化。所不同的是不强调有一个无所不能的CPS(物理信息系统)为核心,更符合中国企业自动化程度不高,基础信息建设不完善的特点。

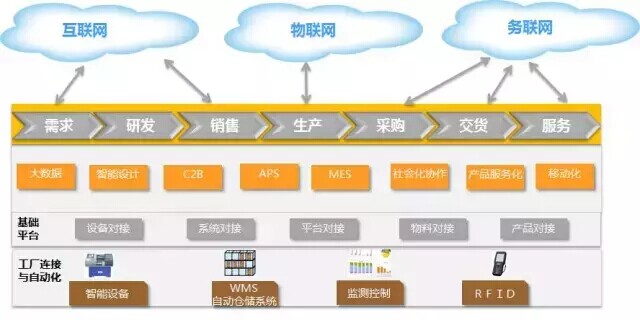

“互联网+”改造企业的研发、营销、生产、采购、管理等价值链,与“工业4.0”提出的服务互联网的集成相似,实现企业内部的纵向集成向产业链的横向集成的转型。不同的是,中国企业可以根据自身特色,从企业业务+互联网来实现,也可以是互联网平台提供服务互联平台作为基础平台,“互联网+”传统企业来改造企业业务。

企业信息化系统,连接互联网,融入生产加工过程与生产设备相连,实现智能化生产。

中国版“工业4.0”表现为:

中小制造企业 “工业4.0”实践:

中小企业结合现有的工厂及生产设备,通过网络化、辅助设备的低成本改造,可以进行中国版 “工业4.0”实践。

1、连接:

生产现场管理:通过PAD,将采购收料、检验、生产任务执行与汇报、发货等环节在生产现场部属,将信息系统与智能终端融合,实现业务无纸化、自动化、移动化。

生产数据采集自动化:生产设备通过改造,如增加计数设备、条码喷印设备等对原有非智能生产设备改造,将信息系统与生产进行融合,比如在产品入库环节,商品经过包装环节,自动打印二维码(包含客户、订单、商品、数量等信息),商品进入仓库时自动打描进行入库与分类管理。设备与物的连接,实现自动化、智能化生产。

2、集成:

纵向集成:企业内部信息化的建设,构建从PLM、CRM、ERP等一体化的业务集成。

模向集成:产业链集成,通过供应商协同系统(服务互联网),实现供方与企业的业务协作。

通过客户门户(服务互联网),客户进行订单、收货、对账等业务协作。

中小制造企业,可以通过智能设备,与后台ERP信息系统融合,实现工厂无纸化,智能化生产管理。通过加工设备外设的改造,与信息系统融合,进行自动化的生产数据采集与汇报,生产自动化。通过电视看板,实现生产管理的透明化。通过协同,实现与供应商、客户业务的纵向集成。从而实现适合中国中小企业特色的“工业4.0”。

无锡市赛格科技有限公司成立于1998年1月,是江苏双软认定企业、无锡市A级重合同守信用企业,是金蝶软件(中国)有限公司战略合作伙伴。18年来在ERP、CRM、PLM、OA、HR、云管理等领域具有较深入的研究,积累了一大批成功客户。公司自主开发的“奥智协同运行管理平台”与金蝶ERP有效集成,帮助客户强化管理,提升核心竞争力。

PLM产品全生命周期管理;条形码(二维码)管理(应用于材料、成品、生产工序等);电子称重管理;MES生产工序管理;电线电缆行业解决方案;铜加工行业解决方案;电子行业解决方案;销售人员奖励结算解决方案;薪资及绩效考核管理解决方案;客户服务管理解决方案;企业信息化管理平台整体解决方案。

- 江苏小太阳技术发展有限公司金蝶云星空ERP/PLM应用效果汇报会圆满举办2024-10-10

- 喜讯 | 热烈祝贺赛格智慧荣获“双软企业”认定2024-07-19

- 热烈祝贺赛格科技荣获2023年度无锡市软件和信息技术服务业知识产权工作先进单位“金码奖”,罗小芳同志荣获“优秀项目经理人”2024-04-30

- 喜讯 | 赛格科技荣获2023年度无锡市软件和信息技术服务业知识产权工作先进单位“金码奖”2024-04-11