在经济发展新常态的背景下,自2012年起,我国GDP增速开始有所放缓。作为我国重要的制造业基地,2014年,东三省GDP增速位列全国倒数。其中,黑龙江的GDP增速为5.6%、辽宁为5.8%、吉林为6.5%;2015年第一季度GDP增速依然未见起色,辽宁省一季度GDP增速仅为1.9%,黑龙江和吉林分别为4.8%和5.8%。东三省作为中国制造业的重要地区,GDP增速如此缓慢,可见中国制造业正面临的严重挑战。

面对如此严峻的经济形势,国家和各有关机构也在积极寻求破解之路,“互联网+”“工业4.0”“中国制造2025”等概念,都是关于如何破局的探讨。

“工业4.0”最主要解决的问题:效率、成本

“工业4.0”,最初是由德国提出,是利用可编程逻辑控制器(PLC)、传感器、射频技术(RFID)、无线网络和智能生产软件、虚拟现实、3D打印等技术,将设备与设备、设备与产品、虚拟与现实互联,通过数据收集、分析和处理,最终通过充分利用信息通讯技术和网络空间虚拟系统——信息物理系统(Cyber-Physical System,简称CPS)相结合的手段,将制造业向智能化转型。

未来,“工业4.0”的特点将囊括七个方面:(1)24小时不间断作业;(2)精准化生产;(3)供应链高度集成;(4)小批量、定制化;(5)生产周期缩短;(6)集中控制到分散控制;(7)少人化。

智能生产是一种生产高度柔性化的方式,任何需求通过智能设计系统,都能产生效率最高的生产加工方案。未来的智能工厂,将主要依靠智能信息系统,精准地制定采购计划、生产计划和运输计划,可以避免出现生产配套性问题、避免库存积压问题和避免许多人工操作错误出现的错发、漏发问题等。

“工业4.0”将使得企业的产、供、销等环节,通过信息系统、传感器、无线网络等连接在一起,数据传递及时而精确,整个供应链将集合成一个信息平台,对客户需求变化反映迅速而有效,企业的决策将更有针对性。

虚拟现实技术和3D打印等技术的利用,也将大大减少使用模具和试验的时间,同时,由于生产加工设备的智能化,更换模具的时间也能缩短,进而大大缩短整个生产周期。

对于制造业企业而言,这七个方面的特征反映了“工业4.0”对企业效率和成本方面的显著影响。通过技术的应用和技术之间的衔接,提升效率,降低成本,是“工业4.0”当前最主要解决的问题。

“工业4.0”的领跑者现状——德国、美国

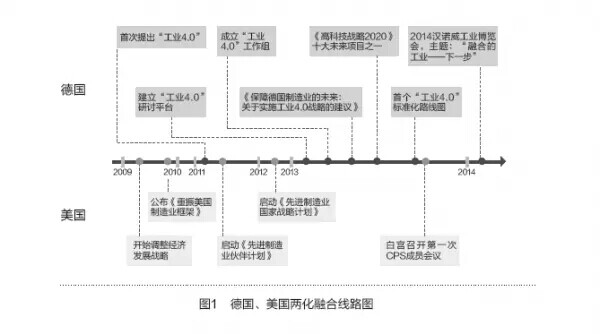

通过梳理德国、美国在“工业4.0”推进方面的国家政策,可以发现,德国、美国在几年前就已经布局“工业4.0”或CPS。2009年,美国开始调整经济发展战略,并公布了《重振美国制造业框架》;2011年,德国首次提出“工业4.0”概念,并设立了关于“工业4.0”的研讨平台,在政策激励下,许多德国、美国企业的生产效率已经大幅提升或采取了相应举措。两国的信息化、工业化融合政策有着异曲同工之妙。德国、美国的事实已经证明,“工业4.0”是通向高效率生产的有效途径之一(见图1)。

中国“工业4.0”实施不可冒进

过去由于人口红利的释放,中国并未十分重视“工业4.0”的发展,但是随着科技进步,中国的劳动力优势逐渐消失,低效率的生产方式,已不能满足经济发展的要求。

尽管目睹德国、美国企业的高效生产、信息化与工业化融合所取得的成绩,很多中国企业都羡慕不已,但是,我们要正确认识实现“工业4.0”存在的客观困难。

实现“工业4.0”是一个循序渐进的过程,我国实现“工业4.0”相关的技术如机器人、3D打印、虚拟现实等,尚不够成熟,很难实现效率提升上的一步到位。资本投入的能力和政策延续方面的欠缺,导致制造业企业的整体能力相对于国外的制造业巨头仍有一定差距。中国人口红利正处于结束期,要改变生产方式,由劳动密集型向技术密集型转变,需要一个过渡、调整的周期。实现“工业4.0”或信息化与制造业融合过程中,中国制造业企业要量力而为,要选择适合自己的一条道路。

如何让“工业4.0”在中国制造业企业落地

中国制造业企业在实现“工业4.0”过程中,可以引入工业工程(即日本丰田生产方式)的概念,通过德、日两种生产理念结合应用,逐步实现少人化、工业自动化,最终实现“工业4.0”。

成立“工业4.0”组织。制造业企业要建立组织,统筹多学科共同推进“工业4.0”,“工业4.0”组织至少应由工业工程、机器人、信息化和工业自动化四方面的人才组成。

合理地建立“工业4.0”发展目标。中国制造业企业要实现“工业4.0”,结合技术成熟程度、企业生命周期等因素,可分阶段进行。到2025年,争取实现半自动化和“工业4.0”基础技术完善;2025-2035年,争取完成“工业4.0”高端技术布局,实现工厂生产的自动化。技术方面,“工业4.0”的技术可以区分为基础技术和高等技术两种。基础技术包括PLC、无线网络、传感器、射频技术、机器人等。高端技术包括CPS软件、大数据处理、云计算、影像识别、3D打印、物联网、人工智能等。

确定企业级工业4.0路线。企业级工业4.0路线,应该是在工业工程基础上,逐渐实现标准化、少人化、效率提升,并加大投入改造现有生产线,逐步实现生产的自动化和智能化。

借工业工程助力。工业工程,也可以称为丰田生产方式(TPS),它是一种不断优化、不断提升效率、减少浪费的生产方式,在这种生产方式下,丰田保持数十年的盈利。丰田生产方式中,包括看板管理,流水线生产,零库存(JIT)等等,都是我国许多制造企业了解但未全面落实的或未真正落实到位的。中国制造业企业,借助工业工程,可以在人口红利结束期、“工业4.0”技术未成熟期、企业规模成长期,优化生产方式,提升效率,逐步实现生产的少人和自动,为“工业4.0”的实现做好充分的转型准备。

实现“工业4.0”需要注意的方面

前期投入巨大,科学平衡投入与产出。要想实现“工业4.0”,前期的投入是巨大的,要充分做好投入与产出的合理规划。例如,中国一汽的一个全自动喷漆车间的投入,是得用十亿为单位衡量的。一只功能复杂的机器手臂,是得用百万为单位衡量的。

机器人是抢占“工业4.0”先机的决定性因素。机器人是实现“工业4.0”的重要环节,没有机器人,就不存在真正的“工业4.0”,对于机器人的投入要慎重,适合企业的机器人就是最好的,因为现在机器人的质量、功能等良莠不齐,机器人行业也未出现革命性的进步。

信息化建设要与生产加工密切结合。信息化建设,要搭建一个高效传输、高效计算的网络系统,最核心的是信息化要与生产加工密切结合,生产各个环节的数据要与信息系统无缝连接。

人才的转变和培养要与“工业4.0”的推进步调一致。实现“工业4.0”,业界普遍认为还需要20年的时间,在这个过程中,就需要人才培养、人才储备的转变。现在的企业可能更多地需要流水线的操作工,未来的企业可能更多地需要维护机器人的高级工人。

“工业4.0”要由概念走向实际。很多企业都意识到“工业4.0”能够彻底颠覆现有的生产方式,然而由于自身经营现状,或者是战略发展的限制,“工业4.0”只是停留在概念,一部分企业不肯行动,保持现状;一部分企业盲目冒进,大力投资,虽然在单个或多个环节提升了效率,但是,这种效率提升被整个系统(或生产流)其他环节的低下效率淹没。

“工业4.0”的时代大潮,是摆在中国制造业企业,乃至整个国家面前的一次大好机遇。日前《中国制造2025》的发布,意味着国家层面也提供了有力的指引和政策帮助。作为制造业企业,要充分抓住机会,正确认识困难,稳扎稳打,厚积薄发;同时,引进国外先进的生产理念,取其精华,去其糟粕,打造具有中国特色的“工业4.0”,为实现中华民族的伟大复兴贡献力量。

(本文作者分别为大连大学经济管理学院教授,沈阳远大企业集团企管部部长 来源:《国家治理》周刊)

无锡市赛格科技有限公司成立于1998年1月,是江苏双软认定企业、无锡市A级重合同守信用企业,是金蝶软件(中国)有限公司战略合作伙伴。18年来在ERP、CRM、PLM、OA、HR、云管理等领域具有较深入的研究,积累了一大批成功客户。公司自主开发的“奥智协同运行管理平台”与金蝶ERP有效集成,帮助客户强化管理,提升核心竞争力。

PLM产品全生命周期管理;条形码(二维码)管理(应用于材料、成品、生产工序等);电子称重管理;MES生产工序管理;电线电缆行业解决方案;铜加工行业解决方案;电子行业解决方案;销售人员奖励结算解决方案;薪资及绩效考核管理解决方案;客户服务管理解决方案;企业信息化管理平台整体解决方案。

- 江苏小太阳技术发展有限公司金蝶云星空ERP/PLM应用效果汇报会圆满举办2024-10-10

- 喜讯 | 热烈祝贺赛格智慧荣获“双软企业”认定2024-07-19

- 热烈祝贺赛格科技荣获2023年度无锡市软件和信息技术服务业知识产权工作先进单位“金码奖”,罗小芳同志荣获“优秀项目经理人”2024-04-30

- 喜讯 | 赛格科技荣获2023年度无锡市软件和信息技术服务业知识产权工作先进单位“金码奖”2024-04-11