制造行业经理们常常苦诉订单总是延迟、供应缺料、库存积压、工厂始终处于不稳定状态。悲催的是每天依靠产销会议协调,头痛医头、脚痛医脚,按下了葫芦浮起了瓢。还经常互相推卸责任。如果有一个智能高效计划排产系统,具有现代控制技术算法,应对变化的动态的平衡,可以可视化交互调整进度图,可以实时场景模拟,就可以控制交货期,物料可以准确供料,可视化监控整个工厂的运作状态,这七大顽疾就可以痊愈。

一、客户服务满意问题

1、丧失市场份额,收入和利润

2、无法充分交付产品

3、无法快速的生产所需的产品

4、无法快速的反馈客户

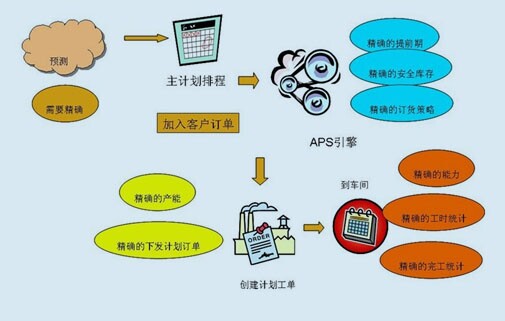

在自订单到交货的周期中超过80%的时间是在等待,许多紧急的订单活动,客户服务低于行业水平,无法做交期承诺。APS同步所有在供应链中自计划到排程的活动,彻底的减少生产周期和浪费成效。

二、多工厂同步,供应链加速问题

1、无法做跨地点的计划

2、存在工厂间的沟通、同步、成本与生产周期的问题

3、多工厂之间存在库存与生产的无可视性问题

实际上,许多紧急物料已存在在其他工厂中,某工厂超负荷生产但其他的工厂仍有余力生产。工厂间必须连续性计划和累积的重计划,时间为几天或几周。工厂之间存在时间和库存的缓冲。APS是一内存运算的供应链计划引擎.它可以轻易的处理多工厂的需求供应关系。APS可以一次性的处理跨工厂物料的分配,物料和能力的计划。

三、交付绩效,满足率问题

因为差的交付绩效而丧失客户。现在的客户更加在意交期而非价格,由于制造事前不知道调整导致必须紧急生产。因无限能力计划而过多承诺导致无法交付。预测与生产脱节。APS的CTP可以准确的承诺交期,优化作业可以生成最有效率的排程计划,保证所有订单均可准时交付,所有资源的优化与同步。

四、过多库存问题

1、过多的原材料,在制品,成品库存

2、低于水平的库存周转率

很多工厂都具有低于市场水平的库存周转率,在收料区,车间或仓库到处可见库存,等待其他材料以生产,在制品WIP在等待生产资源。APS利用需求计划可以降低库存目标水平,同步计划资源与活动计划可以减少物料与在制品适量与及时供料。

五、赶工、空运等问题

因计划不好导致延迟,成品或采购的物料必须用较贵的运输方式交运,导致增加不必要的运输成本。

为求及时送达,经常使用昂贵的运输方法,APS有限能力的ATP和CTP可避免超能力的承诺,短的生产周期和高产出率将降低订单推迟的机率。

六、设置准备、先后顺序、瓶颈

1、需长时间的设置(setup)准备或换线时间

2、无效率的排产顺序导致产出减少

因花太多的设置准备时间导致生产推迟,需花很多的时间计算决定生产顺序,只有有经验的人才能做到。APS利用设置矩阵和检验各种不同组合找出最佳的顺序与设置时间。

七、浪费与废弃

无法使用的库存过多是由于:

1、预测准确率过低、交期不合理

2、无效率的生产顺序

3、具时效性物料因储存太久而变质

4、因新产品推出而导致目前或已订购的物料无法使用

工厂经常会产生很高的呆滞料库存,APS的排序将降低设置的报废,将计算何时使用导入新产品成本效益最高。高效的智能计划可处理活动间时效性问题,减少报废与过时物料。

总之,我们必须系统的考虑问题,出现这七大顽疾的原因对个体企业来说可能是不一样的。但是,一个智能闭环的计划排程指挥系统对每一个企业都是重要的。计划排产不准导致交货不准、引发客户抱怨,库存积压、资金占用,只是账面利润,没有及时回款,现金流断裂,这样几个来回折腾,企业必死无疑。

幸运的是在这个超竞争时代,市场动荡,环境复杂,未来不可预测的环境下,智能的APS逐渐开始走向实践,从中小型企业的车间可视化排程,到中型企业的高效敏捷的计划到大型企业的供应链优化计划,均可以帮助企业转型智能化并赢得竞争力。

无锡市赛格科技有限公司成立于1998年1月,是江苏双软认定企业、无锡市A级重合同守信用企业,是金蝶软件(中国)有限公司战略合作伙伴。18年来在ERP、CRM、PLM、OA、HR、云管理等领域具有较深入的研究,积累了一大批成功客户。公司自主开发的“奥智协同运行管理平台”与金蝶ERP有效集成,帮助客户强化管理,提升核心竞争力。

PLM产品全生命周期管理;条形码(二维码)管理(应用于材料、成品、生产工序等);电子称重管理;MES生产工序管理;电线电缆行业解决方案;铜加工行业解决方案;电子行业解决方案;销售人员奖励结算解决方案;薪资及绩效考核管理解决方案;客户服务管理解决方案;企业信息化管理平台整体解决方案。

- 江苏小太阳技术发展有限公司金蝶云星空ERP/PLM应用效果汇报会圆满举办2024-10-10

- 喜讯 | 热烈祝贺赛格智慧荣获“双软企业”认定2024-07-19

- 热烈祝贺赛格科技荣获2023年度无锡市软件和信息技术服务业知识产权工作先进单位“金码奖”,罗小芳同志荣获“优秀项目经理人”2024-04-30

- 喜讯 | 赛格科技荣获2023年度无锡市软件和信息技术服务业知识产权工作先进单位“金码奖”2024-04-11